Urządzenia do oczyszczania gazów odlotowych

Wprowadzenie produktu

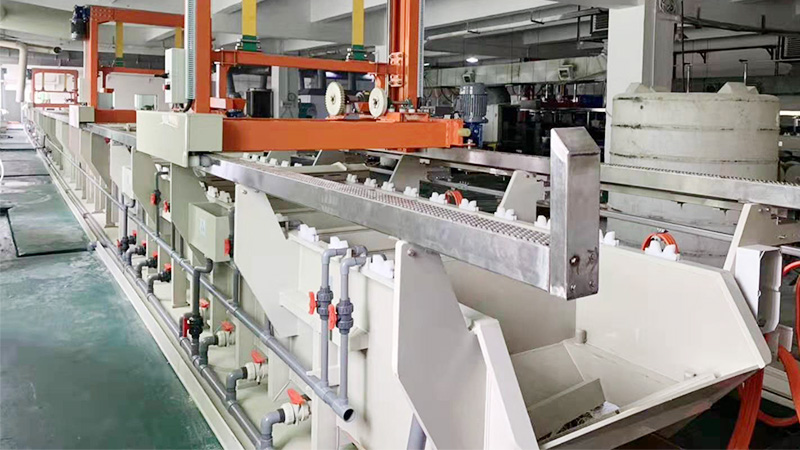

Galwanizacja to proces wykorzystujący metodę rozwiązania punktowego do obróbki powierzchni części. Podczas galwanizacji części traktuje się jak anody, a jony metali zawarte w roztworze galwanicznym osadzają sięna powierzchni części pod działaniem prądu stałego, tworząc jednolitą i gęstą powłokę metalową. Sprzęt do procesu galwanizacji to proces produkcyjny przeprowadzany w warsztacie galwanicznym, który można podzielićna trzy etapy: obróbka powierzchni przed galwanizacją, obróbka galwaniczna i obróbka po galwanizacji. Sprzęt do procesu galwanizacji ogólnie odnosi się do sprzętu produkcyjnego, który bezpośrednio przetwarza części. Główne procesy wstępnej obróbki powierzchniowej obejmują polerowanie, polerowanie, szczotkowanie, walcowanie, piaskowanie, odtłuszczanie, usuwanie rdzy, korozję,neutralizację i czyszczenie.

Sprzęt stosowany w procesie galwanizacji obejmuje głównie różnego rodzaju stałe szczeliny, walcowane szczeliny do powlekania, osprzęt do zawieszania, wiszące kosze itp. Obróbka po galwanizacji to proces polerowania, polerowania, pasywacji, barwienia, suszenia, uszczelniania i odwodornienia części . Linia do produkcji poszycia wiszącego typu suwnicowego wybiera jeden lub więcej procesów w razie potrzeby, aby zapewnić, że części spełniają wymagania jakościowe. Powszechnie stosowanym sprzętem do obróbki końcowej są szlifierki i polerki, a także różnego rodzaju stałe rowki.

Parametry produktu

1. Pomiędzy powłoką a metalem podstawowym, a także pomiędzy powłokami powinna występować dobra przyczepność.

2. Powłoka powinna być drobno skrystalizowana, a linia do produkcji wiszących powłok powinna być gładka i mieć jednolitą grubość.

3. Powłoka powinna mieć określoną grubość i jaknajmniej porów.

4. Powłoka powinna mieć określone wskaźniki, takie jak jasność, twardość, przewodność itp.

5. Temperatura otoczenia waha się od -10 ℃ do 60 ℃;

6. Napięcie wejściowe wynosi 220 V ± 22 V lub 380 V ± 38 V;

7. Maksymalny hałas pracy urządzeń do uzdatniania wodynie powinien przekraczać 80 dB (A).

8. Wilgotność względna (PRAWA)nie powinna przekraczać 95%;

9. Zawartość ChZT w wodzie surowej wynosi od 100 mg/L i 150000 mg/L.

10. Czas i temperatura galwanizacji podczas procesu galwanizacji decydują o grubości powłoki.

Poprzedni: Urządzenia do oczyszczania gazów odlotowych